導入事例Introduction Example

レンタル建物部材にRFIDタギング、個体管理で安心・安全の価値向上

Last Update 2022.2.7

品目単位から個体単位の品質管理へ

大和リースは大和ハウスグループの1社として、規格建築事業、流通建築リース事業、リーシングソリューション事業、環境緑化事業の4事業を軸に、複合化による新しい価値を創造し、多様化する社会の課題解決に貢献することで、サステナブル社会の実現を目指している❶。

❶複合化のイメージ

今回本誌が取り上げるのは、規格建築事業分野の1つ、仮設建物レンタル事業における〈RFIDを活用したレンタル建物部材の個体管理システム〉導入事例❷だ。

❷RFIDを活用したレンタル建物部材の個体管理システムの導入事例

同社の滋賀水口デポ❸にカメラが入った。同社のレンタル仮設建物は、災害時の応急仮設住宅から仮設校舎、現場事務所まで多彩なニーズに対応している。

❸滋賀水口デポ

主な商品ラインナップには、組立ハウスタイプのダイワフラットL❹と、軽量・コンパクト・ローコストなユニットタイプのダイワアシスト4❺がある。

(左)❹ダイワフラットL(右)❺ダイワアシスト4

今回は後者、ダイワアシスト4の屋根と床部材(約40品目)からRFID導入を開始した。

- 受注に応じた部材の集積

- デポからの出庫

- 現場での建上

- 建物の使用

- 現場での解体

- デポに入庫(返却)

- 部材の選別・確認

- 整備・保管…

というサイクルになる。

つまりこれらの部材は、1つの現場で使用されたあと、次の新しい現場で再び使用(リユース)するプロセスを繰り返す。そのため万全な状態で何度も繰り返してユーザーに使用してもらうため、返却・保管時の整備が重要課題となる。

より高い信頼性を確保するためには、部材1つひとつが持つ、以下のような情報を記録・分析し、整備に活用することが必要だと同社は考えた。

- 使用環境・・・どのような環境で使用されたのか

- 使用頻度・・・どのくらいの頻度で使用されたのか

- 使用期間・・・どのくらいの期間使用されたのか

- 発生不具合・・・これまでどのような不具合が発生したのか

- 整備内容・・・これまでどのような整備がされたのか

大和リース・滋賀水口デポ 資産管理グループ 資産管理担当 上席主任の福原治氏は、「これまでの品質管理は個体単位ではなく、部材の品目単位の管理で行ってきましたが、管理レベルを上げるには、個体単位でそれがいつ製造され、どんな環境(沿岸部か山間部か等)で何回、どのくらいの期間使われてきたのか……などを個別に、かつリアルタイムに管理する必要があると考えました。今回対象とするレンタル仮設建物には照明のほか電設部品なども組み込まれるため、個体ごとの情報を基に的確で効果的な整備を行う必要があります」と話す。

こうした考察から、同社では「記録データに基づく品質改善活動基盤の構築により、不具合発生後の処置(事後保全)ではなく、発生前の処置(予防保全)へと保全方法を転換する」ことを目標に設定、取り組みを開始したのだ。その狙いは次の通り「品質管理」と「状態管理」にまとめられる。

【品質管理】

- 事後保全から予防保全への転換・・・不良箇所の把握による的確な補修

- 履歴管理・・・製造日、製造工場、入出庫、稼働期間、リース回数等の把握/補修履歴、不具合履歴に基づいた除却(廃棄)など

【状態管理】

- 現物の動きに連動したリアルタイムな状態管理

RFIDで効率的な個体管理を実現

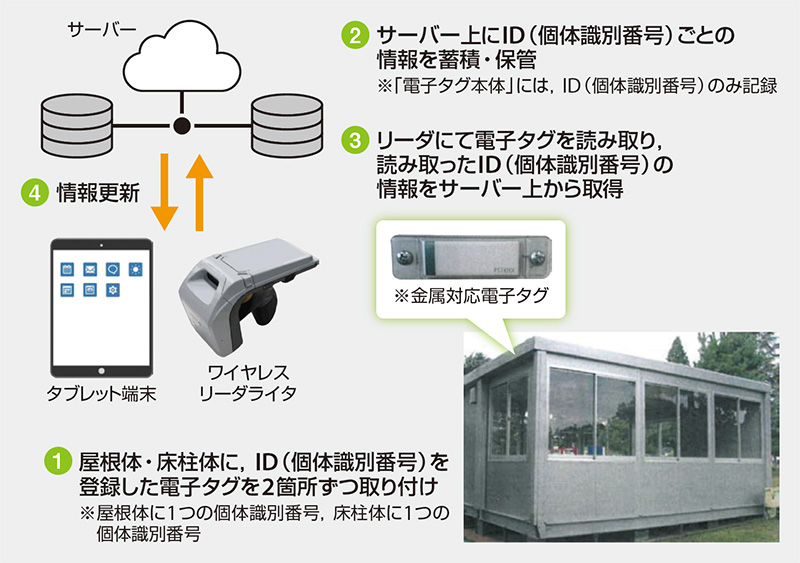

この目的を実現する基本的な仕組みとして大和リースが考えたのが、

- 管理対象品に個別に識別可能な番号を付与(同一品目でも個別に識別可能なIDを付与)

- 識別番号を基に関連データを紐付ける

- 作業者による個人差が少ない情報記録方法を構築

- 記録、関連データの集計・分析ツールを導入

という枠組みだ。

基本コンセプトとして、

- 人による入力を可能な限り排除

- 人による入力が必要な情報は入力者によるばらつきが少なくなる入力方法を構築

する方針も定めた。

個別に識別可能なIDを付与する媒体としては、バーコード・2次元シンボルなど紙ラベルと、電波で読み取るRFIDという選択肢がある。

同社は比較検討の結果、

- 破損や汚れに強い ⇒ 再塗装メンテ工程での養生も不要

- 離れた距離から読み取りが可能

- 一度に複数の読み取りが可能

など,作業性をできるだけ損なわないメリットを重視し、RFIDの採用を決定した。

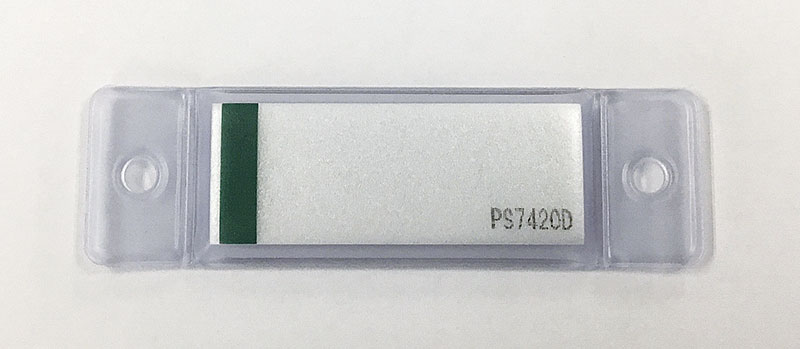

ただし金属製の部材のため通常のタグでは読めない。そこで近年進化してきた金属対応RFタグ(87×23×5㎜、UHF帯、フェニックスソリューションズ製)を、ワイヤレスリーダライタ(ゼブラテクノロジーズ製)❻とともに選定した。

❻ワイヤレスリーダライタ(ゼブラテクノロジーズ製)

「5年ほど前にもバーコードとRFIDを検証したことがあるのですが」とその経緯を福原氏は説明する。

「5年ほど前にもバーコードとRFIDを検証したことがあるのですが」とその経緯を福原氏は説明する。

「遠距離で複数枚が同時に読める、破損や汚れに強いなど、現場運用を考えればRFタグのほうが今後の可能性も広がるのは明らか。ただ当時の金属対応タグは高価で導入できなかったのですが、現在では単価も数百円レベルに下がり、読み取り精度も上がっていたことから決定しました」

また情報入力端末としては、ハンディ端末より嵩張るものの、画面サイズの大きさから表示情報を確認しやすく操作ボタンを自由に設計できるタブレット端末(iPad)を採用した。単純な入出庫情報だけでなく、複雑な整備検査情報入力(後述)が必要になるためだ。

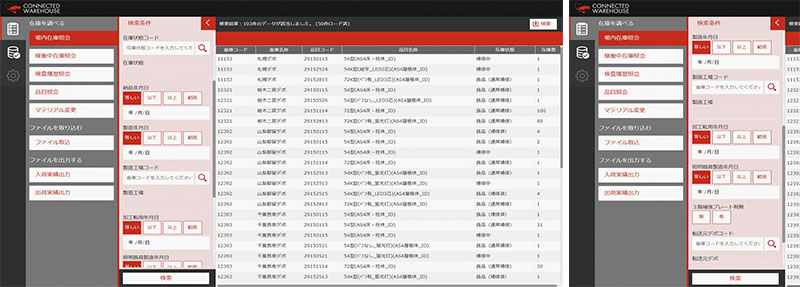

さらに情報管理システムとしては、既存の業務基幹システムと連携し、RFIDと紐付けた製造履歴、入出庫履歴、整備検査記録、部材状態の判断結果、検査結果記録などの情報の信頼性を確保する「個体識別管理システム(DIM:DaiwaLease Identification Management System)」を構築。

本システム構築のサポートに入ったのが大和ハウスグループのフレームワークスで、同社製のWMS「CONNECTED LOGISTICS(コネクティッド ロジスティクス)を基盤に開発されている。システム概要❼をに示そう。

❼WMS「CONNECTED LOGISTICS(コネクティッド ロジスティクス)システム概要

ハウス部材の保管状況

では現場運用を辿りながら実際のシステム稼働の様子を見てみよう。

その舞台となる滋賀水口デポの部材ストックヤードに置かれたダイワアシスト4の屋根+床部材❽。このユニットハウスは平屋から3階建まで、各種の仕様で組み合せることで様々な規模に対応できる。

❽滋賀水口デポの部材ストックヤードに置かれたダイワアシスト4の屋根+床部材

そのうち同サイズの屋根+床部材は❾のように1ボックス分がペアで重ねて保管される。今回は品質履歴管理の必要性が高いこの2部材を管理対象品に絞った。1つの部材に2枚ずつビス止めするRFタグ❿は、屋外長期使用に耐える耐候・耐水性を備えている。

❾同サイズの屋根+床部材は1ボックス分がペアで重ねて保管

❿1つの部材に2枚ずつビス止めするRFタグ

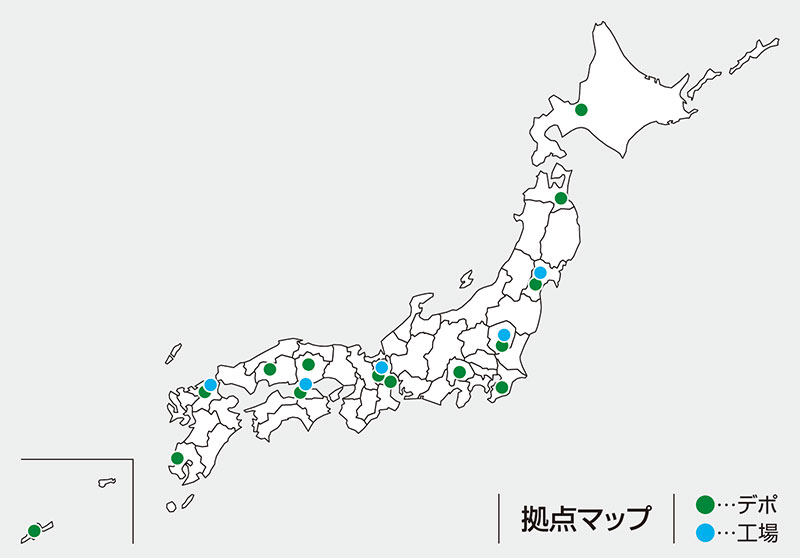

本年9月3日から、全国14デポ・3工場に順次導入を進めている⓫最中であり、そのトップを切って、ここ滋賀水口デポと三重デポで1月から先行検証を開始、9月から仙台、栃木二宮、千葉長南、山梨都留、岡山、四国、福岡で導入を進めている。タブレットとリーダライタはデポの規模に応じて1~3台ずつを導入しているという。このRFタグのIDに紐付けられている情報は、

- 製造・・・年月日、工場、生産ロット番号ほか

- 整備・・・検査実施日、内容、設備交換内容ほか

- 不具合・・・発生日、発生箇所、不具合と処置内容

- 入出庫・・・日付、入出荷物件番号の4項目。数量の管理だけでなく、出荷物件か拠点間転送か補修済みか否かなど、細かなステータス管理もITで可能にしたのが最大の特徴だ。

⓫拠点マップ

部材ストックヤードで入庫または出庫時にRFタグをリーダライタで読み取る状況が⓬。リーダライタはタグから3m程度離しても読め、写真のように積まれた複数のタグが一括読み取り可能だ。ただし周囲のタグを一緒に読んでしまうことがあるため、注意も必要。実際に運用を開始してみて、想定した読み取り精度が得られなかったことから、ベンダーとのやり取りの中で、このタグ貼り付け状態の場合、右手側からのほうが読みやすい特性があることが分かったそうだ。現時点では、最大で屋根+床部材セットを7段積みして保管した時、最上段の床部材のタグが読みにくいという課題があり、ベンダーに工夫を呼び掛けている。

⓬部材ストックヤードで入庫または出庫時にRFタグをリーダライタで読み取る状況

メンテナンス作業場所での読み取り管理

さて現在のタグ読み取りの主な舞台となっているのが、メンテナンス作業場所である。トラックで回収・搬入されてきた部材を下ろし、タグをリーダライタで読み取って入庫検品後、不具合がないか確認、その後補修し、それらの記録もタブレットで入力して紐付けていく⓭。

⓭リーダライタで読み取って入庫検品後、確認、補修し、それらの記録もタブレットで入力して紐付け

この情報がクラウド経由でリアルタイムに社内共有されれば、仕様・状態別・デポごとなどの条件を設定の上、現在の出荷可能在庫数などが見える化できるようになる。管理項目は従来の検査帳票では61項目であったものをRFIDとタブレット端末の活用で146項目まで拡大。様々なステータス管理がリアルタイムに可能になった効果は大きい。タブレット画面(⓮)の左側にこれら検査履歴照会、場内在庫照会…以下の項目が並んでいる。

⓮タブレット画面のイメージ

半面、項目を増やしたので整備検査記録所要時間が従来の約3分から約5分と伸びてしまったのは反省点。項目の絞り込みや、不変項目については2回目以降は自動入力にするなどの対応を進めている。

設計されたタグ読み取りのタイミングとしては、①解体入庫、②転送入庫、③除却、④補修、⑤加工転用、⑥積込を想定。

今回の取り組み内容を、改めて⓯にまとめておく。

藁科 譲氏

システム構築をサポートしたフレームワークスの藁科譲取締役は「タブレットで入力画面を構成する際、項目が多いので作りを工夫する必要があると思い、UX(ユーザーエクスペリエンス)専門企業である弊社グループ会社・南国ソフトにデザインさせました。情報管理システムには当社が展開するCONNECTED LOGISTICSという新しい、クラウドタイプのWMSプラットフォームを活用しています。大和ハウスグループとして連携し、高度化に貢献していければ」と語る。

| 対象レンタル部材(商品名) | ダイワアシスト4型 54タイプおよび72タイプ 床柱体・屋根体 ※ダイワフラットLの柱材,梁材にも導入予定 |

| 導入機器 | ●金属対応電子タグ(サイズ:87㎜×23㎜×5㎜) ●ワイヤレスリーダライタ ●タブレット端末 |

| 部材管理 システム名称 |

大和リース個体識別管理システム 略称:DIM(DaiwaLease Identi cation Management System) |

| システム構築 サポート |

株式会社フレームワークス ※フレームワークス社製システム「CONNECTED LOGISTICS」 (コネクティッド ロジスティクス)を基盤に開発 |

⓯取り組み内容

さらなる高度化、全国展開へ

実際に運用してみて、苦労したことは他にあったのだろうか。福原氏は「初めのうちは、RFタグ自体の表面に8桁の個体識別番号が表示できないので、IDを発行してから取り付けるまでに手違いが起こったり、出庫の際、IDの読み取り完了前にトラックが出てしまったりと、関係者全員に新しい作業方式が定着するまではトラブルもありましたが、今では順調です。あとは情報の紐付け時に、広範囲のタグを読んでしまう危険があること。どのタグを読んでいるかが判別できないので、関連のないタグに紐付けないように工夫をすることが当面の課題です」と話す。以上の部材管理システム一式の導入コストは、ハード・ソフト合わせても数千万円規模に収まった。今まで行っていなかった管理レベルの向上が可能になるのだから前後比較は難しいが、メンテナンス・在庫管理の高度化で不具合の低減、在庫管理最適化による新規ボックスの投入量抑制などにつながることが期待されている。

福原氏は「今までの検査記録は帳票によるチェックリスト方式で記録するのは合格か不合格の結果が中心でした。今回は写真や図面などで判断基準を画面に入れ込み、人による判断のばらつきをなくし、誰でも同じようにできるようにしたので確実に品質管理レベルは上がっています。蛍光ランプなども交換日時が登録されているので、今までは不具合が発生してから対応していたものが、予防保全へ転換することが可能になります。また全拠点共通のクラウドシステムになるので最新版のバージョン管理が一括でできるのもメリットですね」と評価する。

伊藤潤一氏

本社 生産・デポ推進部 業務推進グループ長の伊藤潤一氏は「各地で展開・運用を始めたばかりなので、いよいよこれからの段階です。管理インフラを整えて不具合を削減し、お客様に提供する安全・安心の価値を向上していくため、まだまだやりたいことが山ほどあります」

「たとえば、屋根と床部材に続き、組立ハウスの柱・梁など他の部材も材料納入時からタギングして管理すること、検査に画像認識技術などを活用し、人による入力を減らしていくこと、実地棚卸に活用すること、営業ともリアルタイムな情報連携を進めること、新しく取り扱うレンタル商品の管理基盤として活用すること……大和リースとして今後もIT/IoTを活用し業界をリードしていきたい」と展望していた。